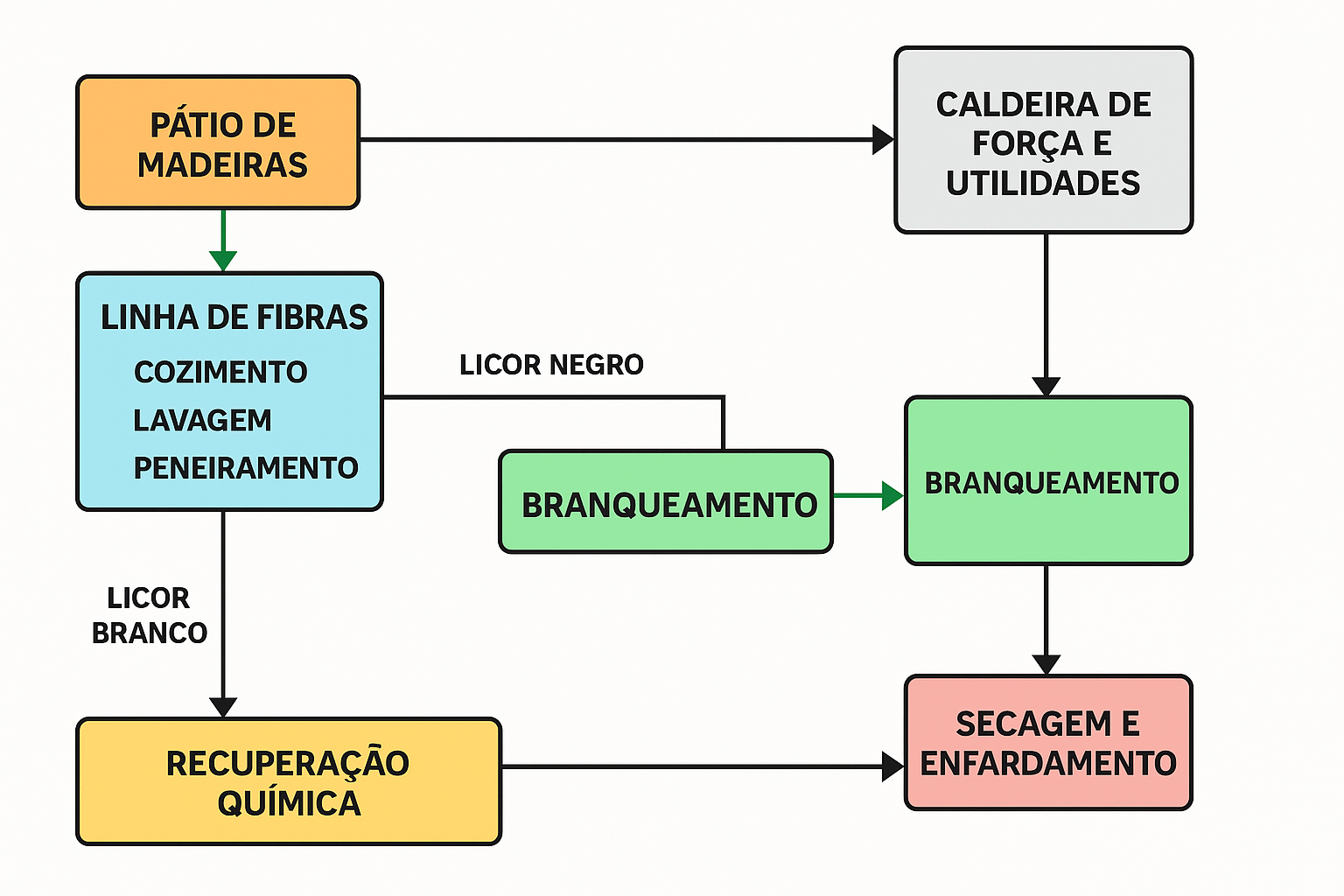

O Processo da Celulose — Do Pátio de Madeira ao Enfardamento

A fabricação de celulose é um processo integrado que envolve operações mecânicas, térmicas e químicas. Este guia apresenta as principais áreas e etapas de uma planta kraft moderna, da chegada da madeira ao produto final enfardado.

Sumário

- Pátio de Madeiras

- Linha de Fibras

- Recuperação Química

- Branqueamento

- Secagem e Enfardamento

- Caldeira de Força e Utilidades

- Visão Geral das Áreas

- Conclusão

1. Pátio de Madeiras

Função

Preparar a matéria-prima que alimentará o digestor, garantindo cavacos (chips) com granulometria e umidade adequadas.

Principais Operações

- Recebimento e Pesagem: controle de entrada de toras e amostragem de umidade.

- Descascamento: remoção da casca em tambor rotativo; a casca é destinada à caldeira de biomassa.

- Picagem: toras transformadas em cavacos com tamanho controlado.

- Classificação e Armazenagem: peneiramento de finos e grossos; estocagem em silos de cavacos.

- Transporte: correias ou sistemas pneumáticos até a alimentação do digestor.

Produto final: cavacos uniformes prontos para o cozimento.

2. Linha de Fibras

Função

Separar a lignina das fibras de celulose por meio do cozimento alcalino (processo kraft), gerando a polpa não branqueada.

Etapas Principais

- Cozimento (Digestor Contínuo): cavacos reagem com licor branco (NaOH e Na2S), liberando as fibras e formando a massa marrom e o licor negro.

- Lavagem: remoção do licor negro da polpa em filtros/prensas até cerca de 10–12% de consistência.

- Peneiramento e Limpeza: separação de nós e partículas grosseiras antes do branqueamento.

Produto final: polpa marrom lavada, pronta para branqueamento.

Subproduto: licor negro enviado à recuperação química.

3. Recuperação Química

Função

Regenerar os reagentes utilizados no cozimento e produzir energia térmica e elétrica para a planta.

Etapas

- Evaporação: concentração do licor negro por múltiplos efeitos até cerca de 75% de sólidos.

- Caldeira de Recuperação: queima do licor concentrado para geração de vapor e formação do fundido inorgânico (Na2CO3 e Na2S).

- Dissolução e Caustificação: fundido dissolvido em água (licor verde) e reagido com leite de cal, regenerando o licor branco para a linha de fibras.

- Forno de Cal: calcinação do CaCO3 para regenerar CaO, que alimenta o preparo do leite de cal.

Produto final: licor branco para o cozimento; benefícios energéticos: vapor e eletricidade.

4. Branqueamento

Função

Remover a lignina residual e atingir a alvura especificada com o mínimo dano às fibras.

Sequência Típica

- Pré-tratamento com oxigênio.

- Estágios com dióxido de cloro e peróxido de hidrogênio.

- Lavagens intermediárias entre os estágios químicos.

Produto final: celulose branqueada com alta alvura.

5. Secagem e Enfardamento

Função

Converter a polpa branqueada úmida em folhas secas padronizadas, adequadas para transporte e uso pelos clientes.

Etapas

- Espessamento: ajuste de consistência para cerca de 10–12%.

- Formação da Manta: deposição da polpa sobre tela formadora.

- Prensagem e Secagem: remoção de água por prensas e cilindros aquecidos até aproximadamente 90% de sólidos.

- Corte e Enfardamento: folhas cortadas, empilhadas e enfardadas (tipicamente 250–500 kg).

- Identificação e Embalagem: rotulagem e preparação para expedição.

Produto final: fardos de celulose seca prontos para o mercado.

6. Caldeira de Força e Utilidades

Função

Fornecer vapor, energia elétrica e serviços industriais (ar comprimido, água tratada) para as áreas de processo.

Componentes e Fontes

- Caldeira de Biomassa: queima de casca e resíduos madeireiros.

- Caldeira de Recuperação: integração com a recuperação química via licor negro.

- Turbogeradores: conversão do vapor em energia elétrica.

- Tratamento de Água e Efluentes: garantia de qualidade e conformidade ambiental.

Resultado: alta autossuficiência energética e redução do consumo externo.

Visão Geral das Áreas

| Área | Nome Técnico | Função Principal |

|---|---|---|

| Pátio de Madeiras | Wood Handling | Preparo da matéria-prima (descascamento, picagem, classificação) |

| Linha de Fibras | Fiberline | Cozimento, lavagem e peneiramento da polpa |

| Recuperação Química | Chemical Recovery | Regeneração de reagentes e geração de vapor |

| Branqueamento | Bleaching | Remoção de lignina residual e aumento de alvura |

| Secagem e Enfardamento | Drying Machine | Formação de folhas, secagem, corte e enfardamento |

| Caldeira de Força e Utilidades | Power & Utilities | Geração de vapor, energia e serviços industriais |

Conclusão

O processo kraft integra preparo de madeira, separação de fibras, recuperação de químicos e autogeração de energia para entregar um produto padronizado com eficiência e sustentabilidade. A sinergia entre as áreas reduz consumos, reaproveita subprodutos e garante qualidade consistente da celulose entregue ao mercado.

Share this content:

Publicar comentário

Você precisa fazer o login para publicar um comentário.