Estratégias para Aumentar a Produtividade

Otimização de Processos no Planejamento Industrial: Estratégias para Aumentar a Produtividade

No mundo industrial atual, onde a concorrência é feroz e as demandas do mercado estão em constante mudança, otimizar processos produtivos é mais importante do que nunca. O planejamento industrial eficaz não apenas garante que os recursos sejam utilizados de forma eficiente, mas também desempenha um papel crucial na redução de custos e na melhoria da qualidade dos produtos.

Nesta postagem, vamos explorar algumas estratégias-chave para otimizar processos no planejamento industrial, discutir a importância da cadeia de suprimentos e como a tecnologia pode ser uma aliada poderosa nesse cenário.

O Que é Otimização de Processos?

Otimização de processos é o ato de melhorar continuamente os métodos e práticas de produção para aumentar a eficiência e a eficácia operacional. Envolve analisar e ajustar os processos existentes para eliminar desperdícios, reduzir tempos de ciclo e garantir que os recursos sejam utilizados da melhor maneira possível.

No planejamento industrial, a otimização de processos pode abranger diversas áreas, incluindo:

- Planejamento de Capacidade: Ajustar a capacidade de produção para corresponder às flutuações na demanda.

- Gestão de Inventário: Garantir que os níveis de estoque sejam adequados para evitar excessos ou faltas, otimizando o fluxo de materiais.

- Qualidade do Produto: Implementar controles de qualidade que minimizem defeitos e desperdícios.

- Fluxo de Trabalho: Organizar as operações de maneira que minimizem o tempo de inatividade e aumentem a produtividade.

Estratégias de Otimização de Processos

1. Mapeamento de Processos

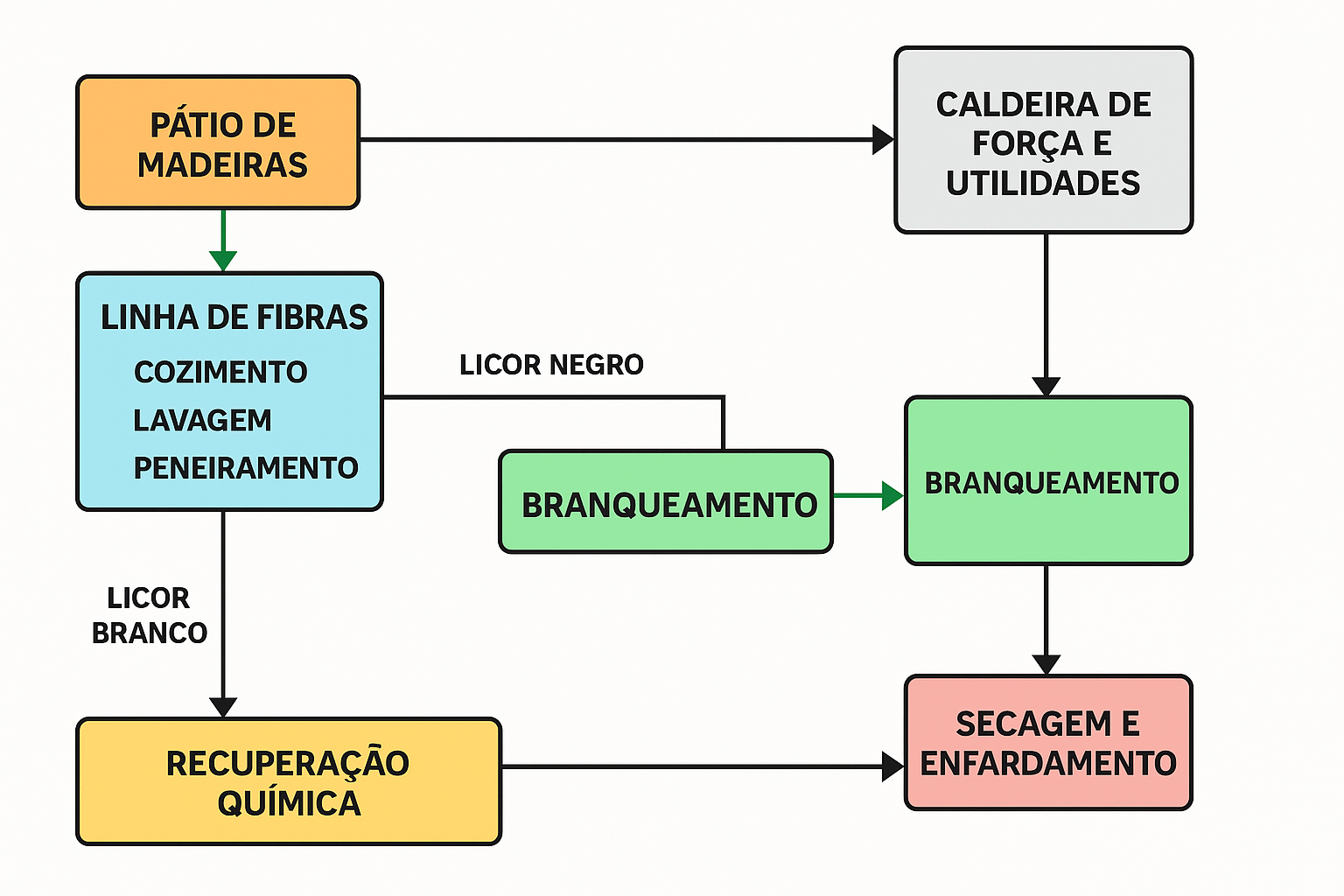

O primeiro passo para otimizar processos é entender como eles funcionam atualmente. O mapeamento de processos é uma técnica que ajuda as empresas a visualizar cada etapa do fluxo de trabalho, identificando gargalos e áreas de melhoria.

Com um mapa de processos claro, as empresas podem:

- Identificar etapas redundantes ou ineficientes.

- Detectar gargalos que atrasam a produção.

- Estabelecer padrões de trabalho mais eficientes.

2. Implementação de Metodologias Lean

A filosofia Lean é focada na eliminação de desperdícios e na maximização do valor para o cliente. As principais ferramentas e conceitos Lean incluem:

- 5S: Uma técnica de organização do local de trabalho que melhora a eficiência e a segurança.

- Kaizen: O processo contínuo de melhoria que envolve todos os colaboradores.

- Just-In-Time (JIT): Produção e entrega de materiais somente quando necessário, reduzindo estoques e custos de armazenamento.

- Kanban: Um sistema visual para gerenciar o trabalho à medida que ele flui por um processo, ajudando a identificar gargalos e melhorar o fluxo de trabalho.

3. Integração de Tecnologia Avançada

A tecnologia desempenha um papel crucial na otimização de processos industriais. A implementação de sistemas avançados de gestão pode melhorar a eficiência e a precisão das operações. Algumas tecnologias úteis incluem:

- Automação: Máquinas e robôs podem realizar tarefas repetitivas mais rapidamente e com menor margem de erro.

- IoT (Internet das Coisas): Sensores conectados podem monitorar equipamentos e processos em tempo real, fornecendo dados para otimização contínua.

- Big Data e Análise de Dados: O uso de análises avançadas permite identificar tendências e prever falhas, melhorando a tomada de decisões.

- Inteligência Artificial (IA): Algoritmos de IA podem ajudar a otimizar a programação da produção e prever a demanda com maior precisão.

4. Treinamento e Desenvolvimento de Equipes

Funcionários bem treinados são essenciais para qualquer esforço de otimização. Investir em treinamento contínuo e desenvolvimento de habilidades garante que a equipe esteja atualizada com as melhores práticas e novas tecnologias.

Além disso, a cultura de melhoria contínua deve ser incentivada, permitindo que todos os colaboradores contribuam com ideias para otimização e inovação.

5. Planejamento da Cadeia de Suprimentos

Um planejamento eficaz da cadeia de suprimentos é fundamental para a otimização de processos industriais. As empresas devem:

- Colaborar com Fornecedores: Estabelecer parcerias fortes com fornecedores para garantir a qualidade e a pontualidade dos materiais.

- Gerenciar Riscos: Identificar riscos potenciais na cadeia de suprimentos e desenvolver estratégias para mitigá-los.

- Utilizar Logística Eficiente: Otimizar o transporte e a logística para reduzir custos e melhorar os tempos de entrega.

A Importância do Planejamento na Cadeia de Suprimentos

O planejamento da cadeia de suprimentos é um componente crítico do planejamento industrial. Ele envolve a coordenação de todas as atividades que levam à entrega do produto final, incluindo:

- Aquisição de Materiais: Selecionar fornecedores, negociar contratos e garantir a qualidade dos insumos.

- Logística e Transporte: Planejar a movimentação de materiais e produtos acabados de forma eficiente e econômica.

- Gestão de Relacionamento com Fornecedores: Manter boas relações com fornecedores para assegurar um fluxo constante de materiais.

Ao integrar essas atividades em um plano coeso, as empresas podem melhorar a eficiência e a resiliência de suas operações, reduzindo custos e aumentando a satisfação do cliente.

Conclusão

A otimização de processos no planejamento industrial é um fator crucial para aumentar a produtividade e a competitividade de uma empresa. Ao implementar as estratégias mencionadas acima, as empresas podem garantir operações mais eficientes, redução de custos e melhor qualidade de produtos.

Share this content:

Publicar comentário

Você precisa fazer o login para publicar um comentário.